【廢氣處理】9種煙氣除塵技術對比!包含工藝原理及優缺點(diǎn)

1、燃煤電(diàn)廠濕式靜電除(chú)塵技術

主要工藝原理:

煙氣經(jīng)脫硫二級(jí)塔脫硫後,在通過濕式電除塵其入口區(qū)分(fèn)兩路(lù)進入除塵(chén)器本體(tǐ),在本體內,水(shuǐ)平流動(dòng)的煙氣與電場頂部的噴淋水(shuǐ)(循環(huán)噴(pēn)淋)接觸發生化學反應吸收SO3及SO2,同時發生物理(lǐ)反應,粉塵和霧滴發生凝並、荷電、長大、趨附於極板隨極板上的水(shuǐ)膜流入灰水鬥內。

灰水鬥內的灰水流入循(xún)環水箱,經加堿中(zhōng)和後由(yóu)泵(bèng)打入灰水分(fèn)離器,幹淨水循環進入電場噴淋,少量汙水排往前置的濕法(fǎ)脫(tuō)硫工藝水箱,供濕法(fǎ)脫硫使用。除塵脫硫(SO3、SO2)後的煙氣(qì)經主煙道由煙囪排入大氣。

優點:

1、不受比電阻影響

2、沒有二次揚塵

3、極板上(shàng)無粉塵堆積

4、無運動構件

5、脫除(chú)SO3酸霧,緩解煙道、煙囪腐蝕

6、有效捕集PM2.5

2、移動極(jí)板靜電除塵技術

主要(yào)工藝原理:

變(biàn)常規臥式靜電除塵(chén)器(下簡稱ESP)的固定(dìng)電極為移動(dòng)電極(jí)(以下簡稱MEEP);變ESP振打清灰為旋轉刷清(qīng)灰,從工藝上改變ESP的捕(bǔ)集和(hé)清(qīng)灰(huī)方式,以適應(yīng)超(chāo)細顆粒粉塵和高比電阻顆粒粉(fěn)塵的收集,達到提高除(chú)塵效率的目的。

以ESP和(hé)MEEP的結合,以(yǐ)較(jiào)高(gāo)的性能價格比實(shí)現高除(chú)塵效率,保障(zhàng)煙塵排(pái)放(fàng)濃(nóng)度在30mg/Nm以下,滿足(zú)中國環保新標準的要求(qiú)。

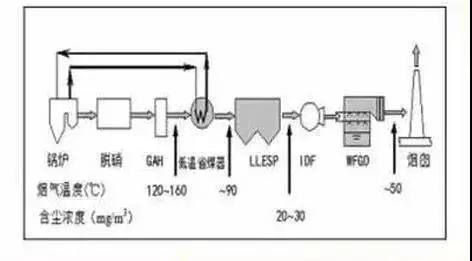

3、***低低溫電除塵技術

【廢氣處理】9種煙氣除塵技術(shù)對比!包含(hán)工藝原(yuán)理及優缺(quē)點

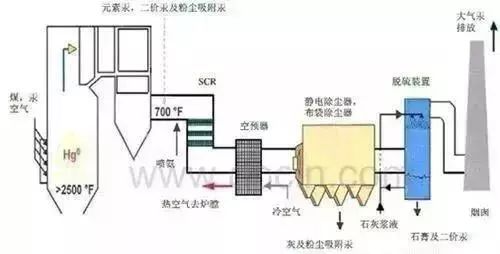

燃煤電廠煙氣治理島(低低溫電除塵)典型(xíng)係(xì)統布置圖一

主(zhǔ)要工藝原理:

在除塵器的進(jìn)口喇叭處和前置的垂直煙道處分別(bié)設置煙氣餘熱利用節能裝置,兩段換熱(rè)裝置串聯連接,采用汽機凝結水與熱煙氣通過(guò)煙氣餘熱利用節能裝置進行熱交換,使除塵器的運行溫度由原來的150℃下降到95℃左右。垂直段(duàn)換(huàn)熱裝置將煙溫(wēn)從150℃降至115℃,水平段換熱裝置將煙溫(wēn)從115℃降至95℃。

煙溫降(jiàng)低使得煙(yān)塵比電阻降低至109~1010Ω˙cm的電除塵器***佳(jiā)工作範圍(wéi);同時,煙氣的體積流量也得以降低,相應地降低電場煙(yān)氣通道內的煙氣流速。這些因素(sù)均可提高電除塵效率,使得電除塵出口粉塵排放濃度(dù)達到國家環保排放要求。

此外,同步對電場氣流分布進行CFD分(fèn)析(xī)與改進,改善各室流量分(fèn)配及氣流均布。將換熱與電除塵器進口喇叭緊密結(jié)合,利用換熱器替代原電除塵器***層氣流分布板,重(chóng)新布置氣流分布,形成換熱、除塵一體式布置的係統解決方案,實現綜合阻力***低。

該技術成熟、穩定,節能降耗的同時又能減排(pái),非常適用於燃煤電站鍋爐煙氣治理。

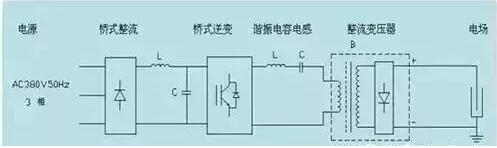

4、***低低溫(wēn)電除塵技術

【廢氣(qì)處理】9種煙氣(qì)除塵技術對比!包含工藝(yì)原(yuán)理及優缺點(diǎn)

高頻高壓電除塵器電源技術原理圖

主要工藝原(yuán)理:

通過調整供(gòng)電方(fāng)式與電氣參數,以克服反(fǎn)電暈危害,並達到有效提高除塵效率和節能效果的目的,如采用高頻電源、三相電源、脈衝電源等供電方(fāng)式。

以高頻電(diàn)源(yuán)為例,用高頻電源代替原有工頻電源對電除塵器進行供電,具備純直流(liú)供電時輸出紋波(bō)小,間歇供電時間歇比任意可調的特點,能給電除(chú)塵器提供從純直流到脈動幅度很大的各種電壓波形;針對各種特定的工況,可以提供***合適的電壓波(bō)形,通常能(néng)有效降低排放30%以上,且比工頻電源節能20%以上,與電除塵節(jiē)能優化控製係統配合,可實現電除塵係統節能50%以上。

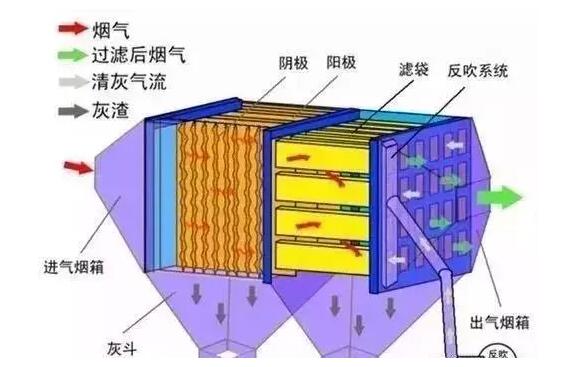

5、電袋複合除塵技(jì)術

【廢氣處理】9種煙氣除塵技術對比!包含工藝原理及優缺點

主要工藝原理:

采用(yòng)“前級電除塵器+後級袋式(shì)除塵器”的配置型式,首先由前電場(chǎng)捕集(jí)80%左右的粗粉塵,其餘粉塵則由堆積在濾袋上的荷電(diàn)粉餅層(céng)捕獲。

電(diàn)袋複合除塵器的氣流分布設計是決定設備性能的關鍵技術,菲達獨特的二次導流技術保(bǎo)證了各濾室氣流分布的均勻性,也減少了粉塵的“二次吸附”,良好的氣流分布不僅可以降低除塵器(qì)的運行(háng)阻力,還可以延長濾袋(dài)的壽命,保證(zhèng)除塵器的***率,實現電除塵和袋除塵的有(yǒu)機集成(chéng);出色的均流清灰噴吹技術,具有“軟著陸”功能的活塞式脈衝閥形成了可靠的清灰係統;國際上(shàng)***先進的濾料動態過濾性能測試設備,嚴格的(de)試驗程序科為用戶優選性能(néng)優異的濾料;還有采用***技術的籠骨、零泄漏的旁通閥以及完善(shàn)的控製係統。

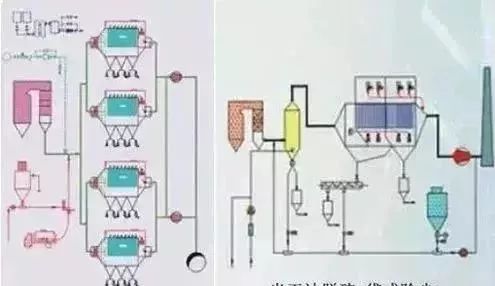

6、***袋式除塵關鍵技術(shù)及設備

【廢氣(qì)處理】9種煙氣除塵技術對比!包(bāo)含工藝原理及優(yōu)缺(quē)點

一種幹式濾(lǜ)塵技術,它適用於(yú)捕集細小、幹燥、非纖維(wéi)性粉塵。其工作原理是利用濾(lǜ)袋對含塵(chén)氣體進行過濾,顆粒大(dà)、比(bǐ)重大的粉塵(chén),由於重力的(de)作用沉降下來,落入灰鬥,含有較細小粉塵的氣體在通過濾料時,粉(fěn)塵被阻留,使氣體得到淨化。

主要工藝原理:

改進後的袋式除(chú)塵器,設置氣流分布板、導流板和導流通道,含塵氣體水(shuǐ)平進入袋(dài)式除塵器,經進口喇(lǎ)叭、氣流分布板、導流板和導流通道進入中集(jí)箱,經濾袋過濾以後,再水平排出,從而表現出結構簡單(dān),流程短、流動順暢、流動阻力低的特點,以達到降低能耗,提高除塵效率,防止衝刷損壞濾袋的目的(de)。

7、大型燃煤鍋(guō)爐PM2.5預荷電增效捕集裝置

主要工藝原(yuán)理(lǐ):

含塵氣體進入除塵(chén)器(qì)前,先(xiān)利用正(zhèng)、負高壓對其進行分列荷電處理,使相鄰兩列的煙氣(qì)粉塵帶上正、負(fù)不同極性的(de)電(diàn)荷,然後,通過(guò)擾流裝置的擾流作用,使帶異性電(diàn)荷的不同粒(lì)徑粉塵產生速(sù)度或方向差異,增加粒子碰撞機會,從而有效聚合,形成大顆粒後被電除塵器有效收集。

8、溴化鈣添加(jiā)與FGD協同脫(tuō)汞技術

【廢氣處理】9種煙氣除塵技術對比!包含(hán)工藝原理及優缺點

燃煤電廠煙氣汞轉化流程

主要工藝原理:

濕法脫(tuō)硫裝置(WFGD)可以達(dá)到一定的除(chú)汞目的,煙氣通過WFGD後,總汞的脫除率在10%~80%範圍內,Hg2+的去除率(lǜ)可以達到80%~95%,不溶性的氣態單質Hg0去除率幾乎為0,氣態(tài)單質Hg0的去除始終是煙氣中汞汙染控製的難點。

濕法脫硫裝置對氧化態汞的處理效果雖然較好,但對單質汞的處理不理想,如果利(lì)用氧化劑使煙氣中的Hg0轉(zhuǎn)化為Hg2+,WFGD的除汞(gǒng)效率就會大大提高。

實際燃煤煙氣中汞主要以Hg0存在,研究如(rú)何(hé)提(tí)高煙氣中的Hg0轉(zhuǎn)化為Hg2+的(de)轉(zhuǎn)化率,是目前利(lì)用WFGD脫汞的重點(diǎn)。利用強氧化性且具有相對較高(gāo)蒸氣壓的添加劑加入到煙氣中,使得幾乎所有的單質汞都(dōu)與之發生反應,形成易溶於水的二價(jià)汞(gǒng)化合物,提高了煙氣中Hg2+比例,脫硫設施的除汞率明顯地提高。

9、燃煤電站鍋(guō)爐乙醇胺法CO2捕集技術

【廢氣處理】9種煙氣除塵技術對比!包含工(gōng)藝原理(lǐ)及優缺點

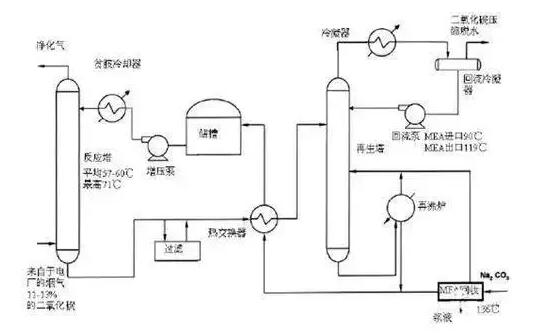

燃煤電(diàn)廠煙氣乙醇胺化學吸收法(fǎ)工藝流程圖

主要工藝原理:

工藝流程主要(yào)由三部分組成:以吸收塔為中心,輔以噴水冷卻及增(zēng)壓設備;以再生塔和再沸器為中(zhōng)心,輔以酸氣冷凝器以及分(fèn)離器和回(huí)流係統;介於以上兩者之間的部分,主要有富酸(suān)氣吸收液、再(zài)生吸收液換熱及(jí)過(guò)濾係統。

從(cóng)爐後經除塵、脫硫後引來的煙氣溫度約為50℃,經設置在CO2捕集裝置吸收(shōu)塔前(qián)的(de)旋流分離裝置將煙氣中的石膏液滴(dī)脫除並降塵,然後進入煙氣冷卻器(qì)中與(yǔ)循環冷卻(què)水換熱,使其溫度降(jiàng)到(dào)~40℃,達到MEA理(lǐ)想吸收溫度,通過氣水分離器除去遊離水後經增(zēng)壓風機加壓後直接進入捕集裝置吸收塔進行CO2吸收。

設置煙氣預處理係統,脫除煙氣脫硫後攜帶(dài)的(de)粉塵、水等(děng)雜質對係統的長期穩定運行(háng)有利(lì),同時使用抗氧化劑和緩蝕劑,吸收劑消耗低,設備腐蝕小。增壓風機用來克服氣體通過捕集裝置吸收塔時所(suǒ)產生的阻力。

在捕集裝置吸收塔(tǎ)中,煙氣自下向上流(liú)動,與從上部入塔吸收液形成逆流接觸,使CO2得到(dào)脫除,淨化後煙氣(qì)從塔頂排出。由(yóu)於MEA具有(yǒu)較高(gāo)的蒸汽壓,為減少MEA蒸汽隨煙氣帶出而造成(chéng)吸收(shōu)液損(sǔn)失,通常將吸收(shōu)塔分成兩段(duàn),下(xià)段進行酸氣吸收,上段(duàn)通過水(shuǐ)洗,降(jiàng)低煙氣(qì)中的MEA蒸汽含量。

洗滌水循環(huán)利用,為防止洗滌(dí)水中MEA富集,需(xū)要將一部分洗滌水並入富液中送去(qù)再生塔再生,損失的洗滌水通過補給水係統(tǒng)來保持(chí)。

吸收了(le)CO2的(de)富液通過富液泵加壓送至再生塔,為減少富液再生時蒸汽的消(xiāo)耗量,利用再生塔出來的吸收溶液的餘熱對(duì)富液進行加熱。富液從再生(shēng)塔的上部入塔,自上向下流動,與從塔(tǎ)的下部上升的(de)熱蒸(zhēng)汽接觸,升溫分離出CO2。富液達到再生(shēng)塔下部時所(suǒ)吸收(shōu)的(de)CO2已解析出(chū)絕大部分,此時可稱(chēng)為半貧液。半貧液進入再沸器內進(jìn)一步解析,殘餘(yú)的(de)CO2分離出來,富液變(biàn)成貧液。

出再(zài)沸器的貧液回流至再生塔底部緩衝後從底部流(liú)出,經貧富液換熱回收裝置(zhì),通(tōng)過貧液泵(bèng)加壓進入貧液冷卻器,在冷卻器中冷卻至適當溫度進入吸收塔,從(cóng)而完成溶(róng)液(yè)的循環。

從再生塔塔頂出來的CO2蒸汽混合物經再生(shēng)冷卻器冷卻,使其中(zhōng)的水蒸汽大部分冷凝下來,此冷凝水進入分離(lí)器、地下槽、並送入再生塔。為維持吸收液的清潔,在貧液冷卻器(qì)後設(shè)立旁路過(guò)濾器,脫(tuō)除(chú)吸收液中的(de)鐵鏽等固體雜質,分離的CO2氣體進入後續的精製裝置(zhì)。

免責聲明:本站部分圖片和文字來源於網絡收集整理,僅(jǐn)供學習交流,版權歸(guī)原作者所有,並不代表我站觀(guān)點。本站將不承擔任何法律責任,如果(guǒ)有侵犯到您的權利,請及時(shí)聯係我們(men)刪除。

豫公網(wǎng)安備 41030202000201號

【免責聲明】

豫公網(wǎng)安備 41030202000201號

【免責聲明】